|

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

Рабочий

диапазон

Максимальный

диаметр над станиной 700 mm

Максимальный

диаметр проточки

520 mm

Расстояние

между шпинделями 1

500 mm

Диаметр канала

в шпинделе

105 mm

Перемещения

по осям

По оси

X 490 mm

По оси

Z 1 055 mm

По оси

Y +/– 100 mm

Главный

шпиндель

Диапазон скоростей

вращения 0

– 3 200 об/мин

Выход шпинделя

(DIN 55026) A2 –

8

Макс. крутящий

момент 687

Nm

Противошпиндель

Диапазон

скоростей вращения 0

– 3 200 об/мин

Выход шпинделя

(DIN 55026) A2 –

8

Макс. крутящий

момент 478

Nm

C-ось

Разрешение

круговой оси 0,001°

Быстрое перемещение

(выход в позицию) 1000 об/мин

Мощность

приводов

Главный шпиндель 37

кВт

Противошпиндель 17

кВт

Верхняя

и нижняя револьверные головки

Число позиций

инструмента 2 x 12

Узел крепления

по VDI (DIN 69880) 40 mm

Сечение держателя

с квадратным хвостовиком 25

x 25 mm

Диаметр держателя

с круглым хвостовиком 40 mm

Время переключения

револьвера 0,2 сек

Приводные

инструменты

Диапазон скоростей

вращения

0 – 3 000 об/мин

Крутящий момент 27

Nm

Мощность привода 5,8

кВт

Количество

приводных инструментов 2 x 12

Фрезерная

головка (B-PowerMill)

Угол поворота

210°

Удерживающий

момент при фиксации (0,1°) 3

500 Nm

Число инструментов 30

Узел крепления CAPTO C5

Крутящий момент 100

Nm

Мощность привода 17

кВт

Диапазон скоростей

вращения

0 – 7 000 об/мин

Время смены

инструмента 2,2 sec

Приводы

перемещений

Быстрое перемещение

по осям

X, Z, и противошпинделя 30 м/мин

По оси

Y 15 м/мин

Установка

охлаждения

Объем бака

420 л

Параметры

насоса

14 bar/10 л/мин

Мощность

подключения

Номинал 78

кВт

Размеры

Высота оси

вращения 1292 mm

Высота 2 650 mm

Площадь под

станком 7 200 x 3

124 mm

Полный вес 15 000 kg

|

|

H

Y P E R T U R N 6 9 0 MC plus

Токарный

обрабатывающий центр с фрезерным модулем

|

|

AUSTRIA

EMCO MAIER Ges.m.b.H. Hallein-Taxach

GERMANY

EMCO MAIER GmbH & Co. KG Pleidelsheim

USA

EMCO MAIER Corp. Columbus

I

TALY EMCO ITALIA SRL S. Giorgio

Su Legnano

A

S I A EMCO ASIA-Pacific

Singapur

Emco-Chef Dr. Herbert Moser

|

Новая серия станков фирмы является

удачным примером синтеза современных токарной и

фрезерной технологий. Цель этой работы - существенное

повышение производительности труда при обработке

сложных крупных деталей.Средства - органическое

слияние передовой техники управления и лучших

решений в области электропривода.

|

|

|

Конвергенция в природе -это приобретение видами в ходе эволюции в

сходных условиях

похожих внешних признаков. Современные

станки снаружи выглядят одинаково: Обтекаемые съемные

панели изолируют рабочую зону и механизмы станка,

-техника безопасности, снижение шума, порядок в

помещении. CNC пульт дает оператору исчерпывающую

информацию по технологии процесса.

|

|

MAGDEBURG

MAXXTURN

EMCOTURN

EMCOSUPER

EMCOMAT

EMCOMILL

|

Все эти логотипы входят

в марки

станков, которые предлагает в настоящее время фирама . Даже рассматрваемая на этой страничке конкретная марка

HYPERTURN 690

MC plus исполняется фирмой в пяти серийных вариантах. Такая постановка является следствием

гибкого, модульного принципа построения станков

. В зависимости от предпочтений пользователя на

токарный станок может быть установлен шпиндель

и задняя бабка, либо два, расположенных друг против

друга шпинделя. На наклонном рабочем столе монтируются

либо револьверные головки с приводными инструментами

- верхняя, нижняя или сразу обе. Возможна установка

мощного фрезерного центра с тремя линейными и

одной поворотной осями и собственным магазином инструментов.

Такая гибкость возможна прежде всего потому, что все

эти узлы - шпиндели, линейные приводы, магазины инструментов,

револьверные головки с приводным инструментом, фрезерные

центры - полностью автономны и независимы. Они не связаны

со станиной узлами раздачи движения и составляют осмысленное

целое исключительно посредством CNC-системы управления ( Siemens Sinumerik 840D)

Сменные узлы в основном стандартизированы, выпускаются

и поддерживаются разными производителями, представлены

в виде рядов по возрастанию функциональной компоненты.

Эти обстоятельства позволяют фирме изготовителю оперативно

подготавливать новую модификацию станка, сосредотачиваясь

на главном - комплексной увязке программно-аппаратного

комплекса.

|

|

|

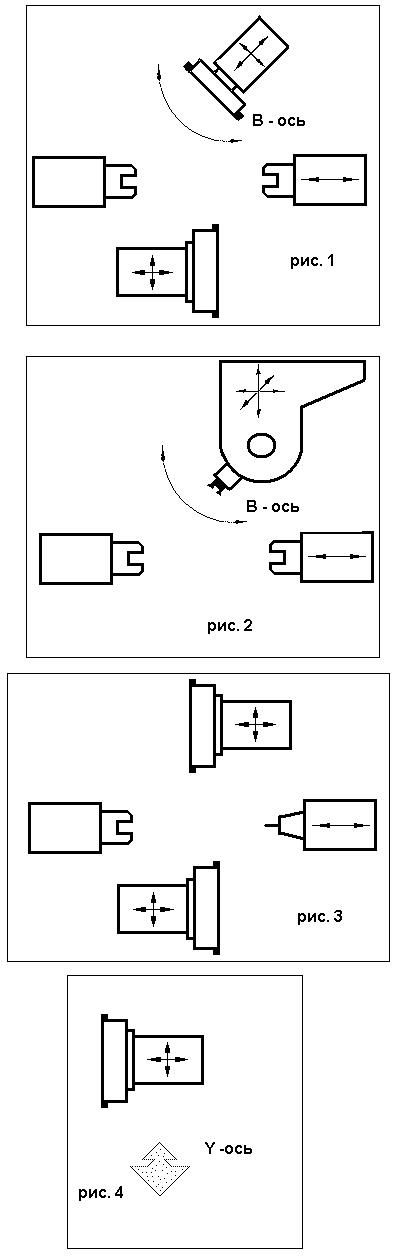

На схемах

показаны некоторые из возможных схем построения

станка.

Второй

шпиндель (противошпиндель) не только выполняет функцию задней

бабки, но и дает дополнительные преимущества. Во-первых,

предварительно зажатая в противошпинделе деталь, после

отрезания от заготовки может быть обработана с

левого торца. Далее, он может использоваться для протаскивания

длинномерной заготовки через канал главного шпинделя

перед началом работы со следующей деталью. Наконец,

располагая двумя револьверными головками, расположенными

на разных осях, можно вести одновременную и независимую

обработку двух деталей. Шпиндель-мотор выполнен

в виде автономной компактной конструкции с полым валом

большого диаметра. Высокая удельная мощность достигается

использованием жидкостного охлаждения, точность и жесткость

конструкции обеспечивается специальными подшипниками.

Современные схемы электропривода позволяют получать

большой крутящий момент в широком диапазоне скоростей

вращения без использовыния каких-либо механических передач.

Круговое движение главного шпинделя, - (С-ось),

заслуживает особого рассмотрения. Поражают возможности

следящего привода, фирма дает точность установки зажатой

в шпинделе детали в 0.001 градуса и скорость выхода

в требуемую позицию (быстрое перемещение) 1000 об/мин.

Это позволяет на детали вслед за токарной обработкой сразу

выполнять любые зуборезные, шлицевые или червячные работы.

Револьверные

головки с приводным инструментом, верхняя и нижняя,

несут необходимый для токарной и фрезерной работы инструмент.

В каждой позиции инструмент может быть неподвижным ли

вращаться с требуемой скоростью. Привалирует тенденция

использования для токарной обработки вместо резца фрезы,

-многолезвийный инструмент более стоек и производителен.

Верхняя револьверная головка оснащена специальной Y-осью,-это

ноу-хау фирмы. Очень жесткое, быстрое и короткое клиновое

перемещение через следящий привод CNC-системы ( Siemens Sinumerik 840D) способно в такт вращения

шпинделя отслеживать заданный профиль детали. Эта

методика позволяет сразу за обычной проточкой

производить обработку со смещенным центром или же обтачивать

кулачок желаемой кривизны.

Фрезерная

головка ( B-PowerMill) -это высокопроизводительный инструмент,

эффективность которого выгодно используется на сложных

деталях с высокой долей фрезерных работ. Три линейные

координаты и поворотная В-ось позволяют выполнять

любые фрзерные операции на детали, зафиксированной на

определенной позиции С- оси или при вращении шпинделя

по требуемому закону, например при изготовлении косозубой

передачи. Большая мощность и высокий крутящий момент

показывают хорошие результаты при работе с труднообрабатываемыми

материалами такими, как легированная и нержавеющая сталь.

30-позиционный инструментальный магазин, позволящий

менять инструмент за 2,2 секунды и широкий диапазон

скоростей вращения головки позволяют выполнять работу

любой сложности.

|

|

ТОЧЕНИЕ

РЕЗЦОМ ИЛИ ФРЕЗОЙ

ПЛОСКОСТИ,

КАРМАНЫ, ОСТРОВКИ, ПАЗЫ

РЕБРА, ГРАНИ,

КАНТЫ, ВЫСТУПЫ, БОБЫШКИ

ЛЮБЫЕ ЗУБОФРЕЗЕРНЫЕ

РАБОТЫ

СВЕРЛЕНИЕ,

РАЗВЕРТЫВАНИЕ, РАСТОЧКА

РЕЗЬБЫ - НАРЕЗАНИЕ,

ТОЧЕНИЕ И ФРЕЗЕРОВАНИЕ

ПРОРЕЗКА, ГЛУБОКОЕ

СВЕРЛЕНИЕ

ТОЧЕНИЕ ПО

КОНТУРУ, КУЛАЧКИ

ЭКСЦЕНТРОВОЕ

ТОЧЕНИЕ

|

Все

эти операции проводятся на станке в требуемой последовательности

без переустановки детали и какого-либо ручного вмешательства.

Программирование не вызывает особых сложностей, к услугам

библиотека стандартных циклов и рутинных операций.

Станок

предназначен для многосменной автономной работы. Установка

заготовок и съем готовых деталей производится с помощью

манипуляторов, работающих в автоматическом или ручном

режиме. Например, манипулятор 2x3-Backen-Doppelgreifkopf работает с деталями диаметром

до 220 мм, длиной до 100мм и весом до 10 кг. Фирма предлагает

целый спектр устройств, согласованных со станком и его

управляющей системой, так интегрированная измерительная

станция позволяет осуществлять входной контроль и укладывать

на палетты только годные детали. Измерительные оправки

могут устанавливаться в инструментальный магазин и использваться

для автоматического контроля размеров на критических

фазах технологического процесса.

Интересной

новацией является контроль износа инструмента, осуществляемый

CNC -системой ( Siemens Sinumerik 840D) посредством

непрерывного сравнения фактического значения вращающего

момента с номинальным. Это предотвращает поломку инструмента

и возможный брак детали.

Отметим

еще ряд особенностей семейства станков Hyperturn. Предварительно

напряженные линейные направляющие (роликовые линейные

подшипники) на всех осях обеспечивают высокую точность

и длительный срок службы станка. Станина из нового

композиционного материала ( Maschinenbett

aus HYDROPOL® ) сочетает высокую жесткость со способностью гасить

вибрации, что, по по рекламным заявлениям фирмы, способствует

более высокой чистоте обрабатываемой поверхности, более

узкому разбросу размеров внутри партии и увеличивает

стойкость инструмента. В качестве CNC-системы управления

используется широко распространенныя Siemens Sinumerik 840D

. Работа

с системой возможна как на уровне авоматического составления

программы обработки детали через САПР и постпроцессоры,

так и в автономном режиме с пульта управления. При этом

к услугам оператора предоставляются развитые библиотеки

стандартных циклов обработки, возможности автоматическоо

выбора режимов резанья по типам инструмента и маркам

обрабатываемого материала. Считается, что рентабельной

является партия деталей, начиная с 20 - 50 экземпляров.

|

|

![]()